航空市场极大地驱动了超高压水切割技术的发展,仅以波音 787 与波音 767 飞机相比[2] ,更清洁、更静音和更高效的一个很大的差异因素就在于材料构成,波音 787 采用的材料比例:复合材料50%,铝材 23%,钛材 15%,钢材 6%,其他 6%;而波音 767,仅铝材就占了 77% 的重量。复材、钛材的切割,铝材的铣削都成为了超高压水切割的主要工艺目标。除此之外,对铬镍铁合金等钢材、工具材料、塑料材料和实验室试验材料,水切割工艺都显示出优越性能。也就是说,磨料水切割将扩展到飞机制造几乎所有的商业应用,且因复合材料加工的难以替代使其格外重视。

水射流加工的优势:对不同材料和结构的适应能力;不同特征的可加工性(多功能用途);没有加工的热效应;由于射流打击力的限制,不会使被加工材料产生变形;不会对复材产生分层、劈裂、边缘擦伤或其它完整性问题;对一般应用无需再加工;减少了工具和夹具;清洁、绿色、无粉尘;高效潜能。

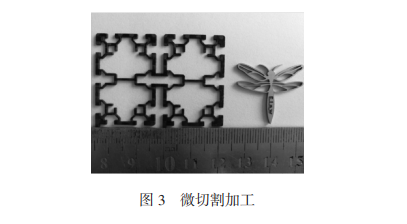

超高压水切割与五轴联动的成功复合,似乎就可以像机床加工那样成型机械零件了,其实不然,因为水射流束在其直径范围内的打击力仍有强弱之分;水射流有效靶距范围很短,致使加工件尺寸受限。这就使其切缝边缘精度很难具有明确的“刚性表现”,即要像机加工一样留有“加工余量”,而“加工余量”很难再继续采用水切割工艺进行“剔除”,因为水射流是“柔性刀具”而非“刚性刀具”。尽管如此,水切割对材料加工至“加工余量”,这就是一个了不起的“粗加工”工艺,对于航空工业等加工大型涡轮叶片尤为重要,传统的涡轮叶片成型为了保证形位精度,往往是叶片与涡轮分开加工,然后焊接或把接,由此带来了根部强度、精度等问题,整体加工一直是一种追求,虽然有了五轴联动加工中心,整体加工叶轮的工作量依然很大,需要一层层地切削,而且编程复杂。水切割的“粗加工”则很好地解决了这一问题,即一次性沿曲面边缘“切肉”至“加工余量”,保证了曲面的任意扭曲度和交接面的尖点与过渡圆弧,这样的“粗加工”极大地提高了整体涡轮的加工效率,对于“加工余量”再由机加工中心二次加工或电化学工艺完成。对于二次精加工的定位问题由2 种工艺的运行软件一致性解决。图 2 所示为大型叶轮粗加工实例,这里涉及2 个关键技术问题:采用超高压前混合大流量磨料射流技术提高射流靶距以适应较大曲面尺寸加工;五轴联动机构设置切割头与 Z 轴呈 600 布置,以适应较大曲率加工。

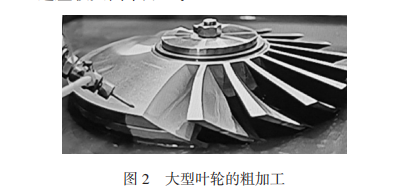

微切割是在水切割工艺基础上的又一派生,它专门针对薄板材料、复合材料和稀贵金属材料的精细加工,强调切缝趋于零(即切割后的组合尺寸与切割前无大变化)和超高精度加工,尤其对锐角、窄边和复杂图案的切割。微切割的工作量不大,也没有切割速度要求,但要想很好的完成微切割加工,针对不同材料有以下 2 种工艺路线:(1)精细磨料射流,即在高端超高压射流基础上,采用 150 目以上的精细磨料,射流喷嘴和流量都将进一步降低;(2)纯水射流,即在 450 MPa 甚至更高的超高压射流基础上,采用纯水射流以 3 倍以上超音速射流作业。微切割的精度目标:磨料射流复现性精度±0.01 mm;纯水射流线性精度 ±0.067 mm/min,切割速度 10000 mm/min。图 3 所示为微切割加工实例。